作者:汽车技术wind

作者:汽车技术wind 来源:电车评论网

来源:电车评论网 时间:2022-04-18

时间:2022-04-18 浏览:21277

浏览:21277可能会有人问,主流的主机厂OEM这么强大,为什么不全部自己做,技术都掌握在主机厂,而需要汽车零部件供应商?

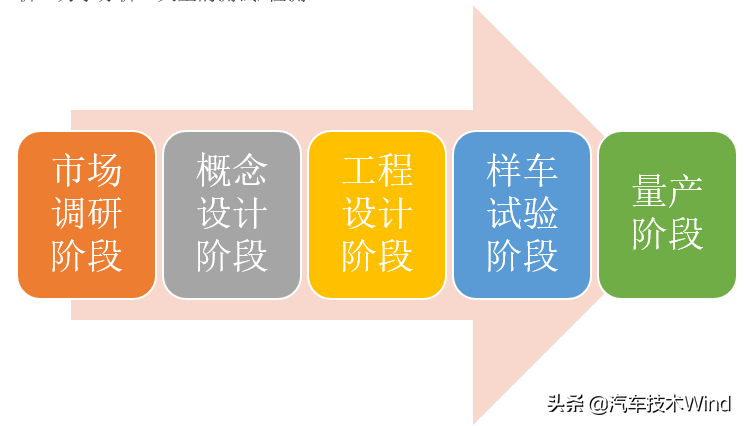

我们这里从汽车设计制造的五大阶段,四大工艺,及其复杂的跨工业/跨产业的集群分析。相信当你阅读了之后,你就有了答案。

我们也许都听过一些坊间消息,国内很多车型都是copy外资车的。市场上确实是有很多自主品牌的车型和某些外资车长得十分相似的。这种模仿其实也无可厚非,因为这是我们每个人/公司学习成长的必经的过程。日本,韩国的汽车行业也是经历copy,change,design的过程。但国内的主机厂copy的时间实在是太长了。不得不说的一个事实,现代汽车和长安汽车的起步几乎都是一样的。现代汽车现在已经畅销欧美市场,而长安汽车还在依靠福特的供养。

回到主题,汽车正向设计十分复杂的系统工厂,一般需要几千人花费至少5年的时间。随着技术的不断进步,汽车正向设计的周期在不断缩短,但花费的时间也要3年以上。即使很多国内的主机厂逆向设计,依然需要进行大量的机构分析,材料分析,力学分析,大量的测试/检测。

市场调研好似国家五年计划,给未来5年甚至十年的发展定调,制定适当的策略。市场调研需要真实的了解汽车市场的发展趋势,目标消费群体的需求/喜好/习惯,最后明确车型和市场目标。一个全新车型的开发需要几亿到十几亿的资金投入,如果市场调研不够准确,那么全新车型可能无人问津,大量的人力物力的投入只能打水漂了。现在国内有专门的市场调研公司。譬如当年雪铁龙在中国推广两厢车,而忽视了国人对"三厢车"的情有独钟,导致现在雪铁龙/标志在国内市场销量惨不忍睹。

概念设计主要分三个阶段:总体架构(草图)、造型设计、油泥模型制作。

1. 总体架构(草图)

总体架构是汽车的总体(架构)设计方案,包括了我们熟知的"三大件"的布置,还有制动系统,油箱,备胎,行李箱,空调等部件的布置。

2. 造型设计 (手绘草图)

当有了总体布置草图设计以后,我们就可以在其确定的基本尺寸的上进行造型设计了。造型设计包括外形和内饰设计两部分,其重要性不言而喻,毕竟都是"看脸的时代"。最初的造型设计一般由设计师手绘,且比较简单。不过新车型的"性格"——是简约大方,还是成熟稳重,还是经典复古,还是新潮动感——就是在这一张张设计草图中诞生的。

如果是逆向设计,那么造型设计就不需要了。这也是为什么国内有些车型和外资车长得很像的原因。

3. 制作油泥模型

油泥模型在传统车身设计过程中,是必须经历的环节,分为1:5和1:1两种比例模型,且是手工加工。而现代车身设计流程中,虽然加入计算机辅助设计,但依旧保留了油泥模型的环节。因为实体模型可以使产品更加真实化,鲜明化。

在造型设计草图绘制完成后,我们利用软件制作3D数据模型,然后输入5轴铣削机自动制作出1:5小比例的油泥模型。

在评估各种因素之后,如果小比例的油泥模型符合设计要求,我们将制作1:1全尺寸的油泥模型。

传统的手工加工油泥模型需要3个月,而5轴铣削机加工油泥模型只需要1个月甚至更少的时间。

在完成造型设计后,我们就开始了工程设计阶段。工程设计是一个对整车进行细化设计的过程。这个时候零部件供应商开始介入细化的设计,帮助主机厂完成具体的设计。

工程设计阶段主要包括以下几个方面:

1. 总体架构设计

汽车总体架构设计的主要目的是在总体架构草图上,细化/精确各部件的尺寸和位置,确定各部件的详细结构、特征参数及质量要求。这是一个十分巨大的系统工程,包括了发动机舱,底盘,内饰,外饰及其电气系统的布置。

一般的汽车身上有一万至两万个零部件,而统计归纳如此多的数据都是一件非常艰巨的事情,更别说设计,精确各个零部件的尺寸,特征参数,质量要求。

汽车总体架构设计主要由主机厂完成,也是主机厂主要的工作内容。而如何实现各个零部件的功能,一般由零部件供应商完成,因为就算主机厂有心实现各个零部件的功能,也是"有心无力"了。

一般我们听到的某主机厂的某一个平台,其实指的就是指某款汽车整体架构设计。

2. 车身造型构建

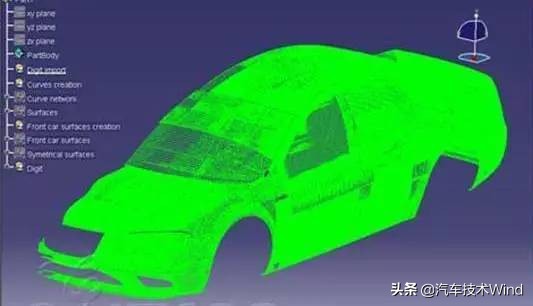

在油泥模型完成后,通过3D测量仪器对油泥模型进行测量,我们从而得到车身造型的数字模型。而测量生成的数据称为点云。我们工程师根据点云构建汽车车身造型模型,一般使用的曲线软件有Catia、UG imageware等。

"模仿"的车型则是,把别人的产品直接进行3D测量,从而得到"点云"数据,然后根据点云进行汽车产品的外形。

"点云"数据(一些零乱的点)

根据"点云"进行曲面构建

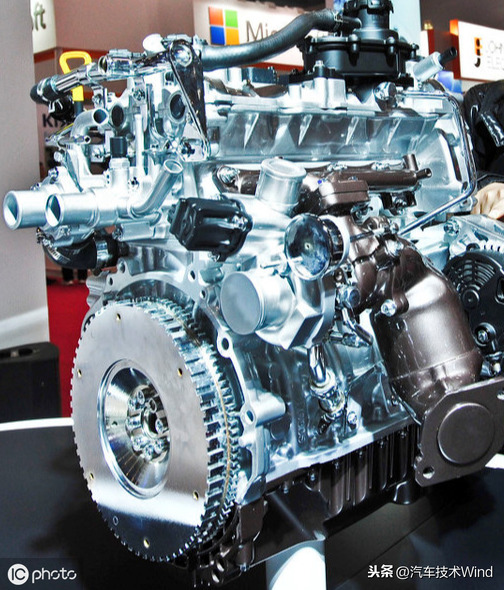

4. 动力总成设计

动力总成设计是汽车的"核心",也是技术含量最高的。新车型的动力总成的开发也不会从零开始,一般都会基于原有成熟的动力总成技术,然后针对新车型做一定的配置,升级。这一过程一直持续到样车实验阶段,并与底盘工程设计同步进行。

动力总成设计一般由主机厂和供应商一起完成:主机厂负责发动机的机械液压系统设计,供应商负责发动机控制系统(EMS)的设计研发。而动力总成的核心技术都牢牢地掌握在博世,大陆,电装等全球十大汽车零部件供应商中。

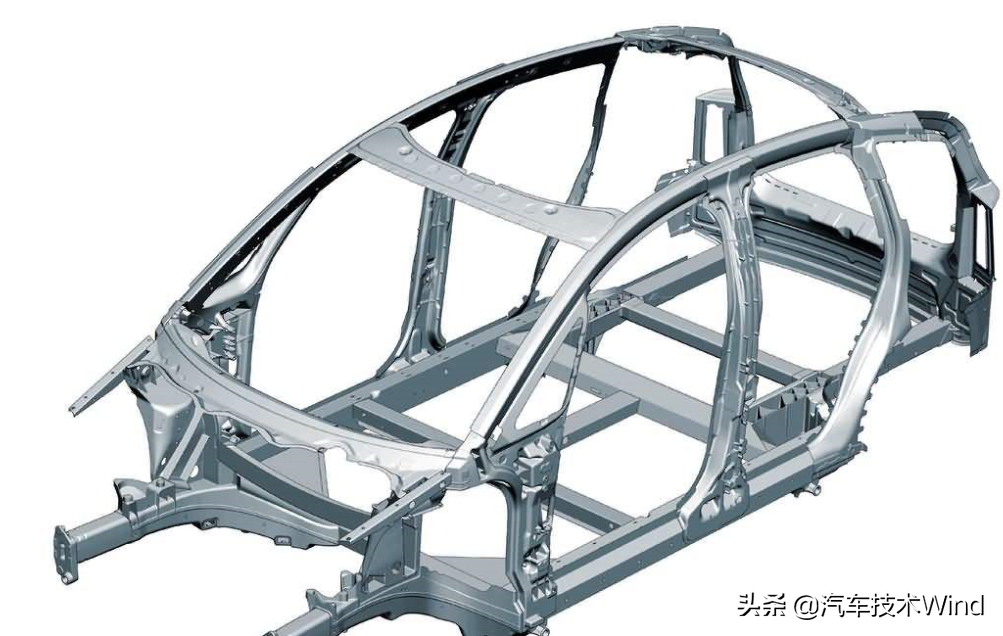

5. 白车身工程设计

白车身设计是指车身结构件以及覆盖件的焊接总成,包括发动机罩、翼子板、侧围、车门以及行李箱盖在内的未经过涂装的车身本体。白车身是保证整车强度的封闭结构。比如丰田"GOA"车身,奥迪ASF空间框架结构。

白车身设计使用3D数模软件构建,比如UG,CATIA 、 CAD 、CAM等,并进行材料的选择,工艺性分析、焊接、装配等分析。

白车身设计直接影响到车身重量,车身可靠性(碰撞变形),车身密封性等方面。

6. 底盘工程设计

这里的底盘工程包括:传动系统、行驶系统、转向系统、制动系统设计。底盘工程设计的主要任务有: 定义/计算出底盘系统的尺寸、结构、工艺功能及参数;根据计算数据完成3D建模;然后根据3D建模模拟试验及零部件的样品的制作;根据3D建模图完成设计及装配图。

7. 内外饰工程设计

内外饰工程设计一般由主机厂提出设计需求,汽车零部件供应商实现完成。国内的延锋内饰主要业务就是内外饰的设计研发。

内饰件包括仪表板、方向盘、座椅、安全带、安全气囊、地毯、侧壁内饰件、遮阳板、扶手、车内后视镜等。

外装件包括前后保险杠、玻璃、车门防撞装饰条、进气格栅、行李架、天窗、后视镜、车门机构及附件以及密封条等。

这些部件同样可用"逆向设计",但是相应的材料分析、结构分析、样品试制等工作还是省不下的。

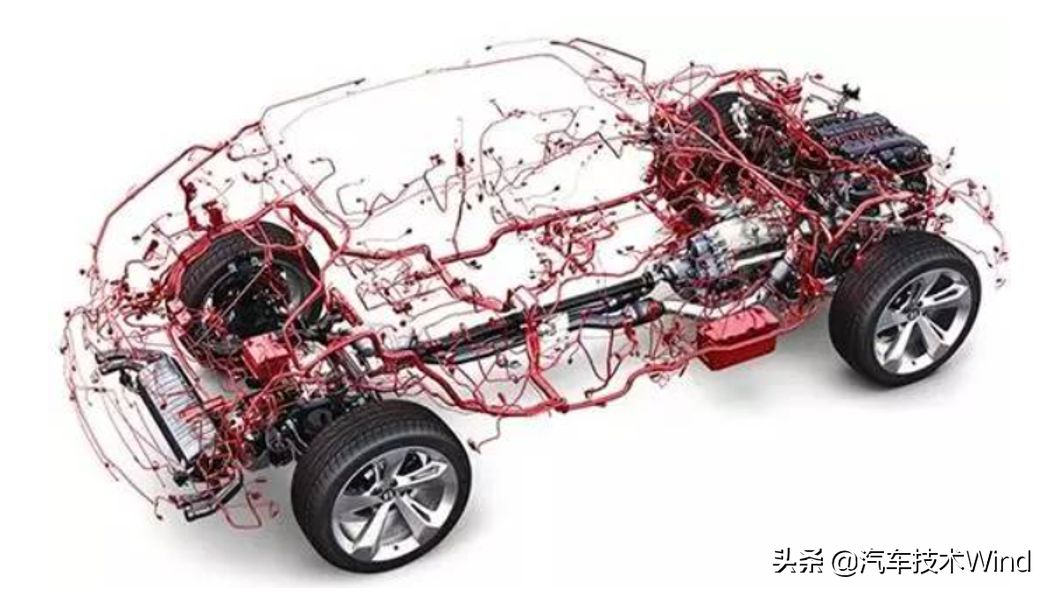

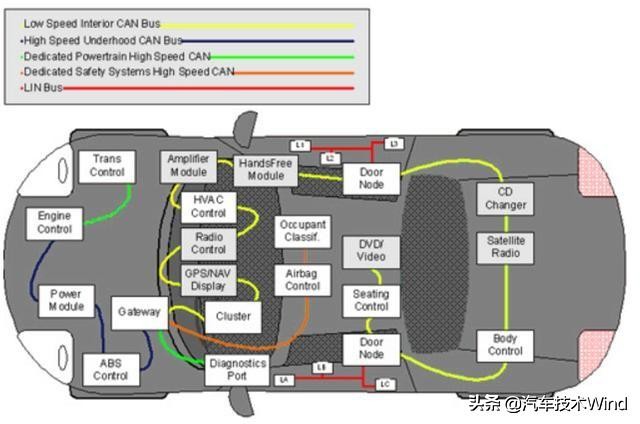

8. 电气架构设计

汽车电气架构就是汽车上所有电气系统的有序集合,包括了所有电气系统的接口,数据交互,也包括了所有电气系统的运行环境的介绍,是整个汽车设计的灵魂。电气架构设计就是负责定义/划分车身上的电气系统架构,如车身控制系统,空调系统,仪表,照明系统,动力控制系统等。可以阅读我的另一篇文章汽车为什么会跑——汽车电气架构简介,了解更多。

https://www.fev.com 汽车典型的电气架构图

当完成汽车电气架构的设计之后,我们就可以开始编制详细的产品技术说明书和详细的零部件(子系统)清单,验证要求。最后每个零部件(子系统)都是相对独立的,因此一个车型会被不同的汽车零部件供应商同时开发,验证。最后主机厂会负责集成所有零部件(子系统),验收整车功能。

样车试验阶段是在工程设计阶段完成之后开始的,主要包含两个方面:性能试验和可靠性试验。

性能试验,顾名思义,主要是对一些功能性的测试,看其是否符合设计要求。

可靠性试验,主要验证汽车的强度及耐久性。

汽车试验方法有风洞试验、试验场测试、道路测试、碰撞试验等。

量产阶段在样车试验合格后才开始的。汽车量产一般分为投产启动阶段,小批量生产阶段,正式量产阶段。

投产启动阶段需要制定生成流程,准备生产设备,铺设生产线。这一过程一般需要半年左右。

小批量生产阶段主要验证生产线流程,样车性能和产品的可靠性。这一过程一般需要3个月。

正式量产是在3个月小批量生产中无重大问题的情况下,才会正式启动的。一旦开始正式量产,汽车生产流水线将会24小时不停的运转。

以上就是汽车正向开发的五大阶段的介绍。后续将持续介绍汽车制造的四大工艺,跨工业/跨产业的集合。