作者:

作者: 来源:电车评论网

来源:电车评论网 时间:2022-04-14

时间:2022-04-14 浏览:5128

浏览:5128作为新能源汽车的引导者,4月3日,比亚迪率先宣布退出油车市场,成为全球首家宣布停止燃油车生产的传统车企,消息一出,备受业内广泛关注。截至目前,也已有多家车企对外公布停售燃油车的计划。

北汽集团计划2025年全面停售燃油车、长安汽车计划2025年全面停售燃油车、丰田汽车计划2030年中国、欧洲、北美地区停售燃油车、2035年雷克萨斯品牌全面停售燃油车、大众汽车计划2035年欧洲市场停售燃油车......

这些车企纷纷宣布停售燃油车计划的背后,其实释放出一个强烈的信号:新能源车市场与传统燃油车市场正在发生明显的变化,新能源车正逐渐取代燃油车市场,同时有越来越多的燃油车向新能源汽车市场转型。且根据数据显示,2021年国内新能源乘用车批发总量同比增长181.0%至331.2万辆,零售量同比增长169.1%至298.9万辆;2021年国内燃油车批发总量下降4%至1779万辆,零售销量下降6%至1716万辆,新能源汽车迎来属于自己的元年。

国内到国外正面临着由燃油汽车转向新能源汽车的大历史时期,加上抢眼的补贴政策、全球环保意识的强化、新能源技术及基础设施的完善,无一不为其的爆火再增添一把猛火。

众所周知,汽车行业供应链的效率对于整个行业的发展起到至关重要的作用。新能源汽车已成为万众呼声,而作为汽车整车行业上游的汽车零部件行业,对支撑起整个汽车产业的发展起着至关重要的作用。新能源汽车发展高歌猛进的同时,我们更想探讨下,汽车零部件行业如何能及时跟上步伐,推动汽车产业迈向高质量发展新阶段。

据调查,新能源汽车的高速发展,为汽车零部件企业带来了行业风口。汽车零部件企业迎来大量订单,有的企业订单甚至已经排到了今年6月底,多数零部件企业三班倒忙生产。

众所周知,一辆汽车大概有上万个零部件组成,其背后是上千家零部件企业组成完整供应链体系。于零部件企业而言,风口期的订单数量暴增,如何完美“消化”,无疑是对其准时交付能力的巨大考验。

随着汽车消费市场竞争加剧,大型主机厂对零部件供应商的系统化供货能力提出了更高要求,市场逐渐向具备研发、生产、装配能力,产品质量稳定且能够及时供货的企业靠拢。对于众多汽车零部件制造商来说,依赖多年的传统制造管理模式正在逐步失效。

汽车零部件企业普遍面临经营管理“三座大山”挑战:绝对准时与敏捷的交付要求、高标准产品质量要求及刚性的成本持续改善要求。与此同时,唯有满足上游供应商供货质量和时间要求,才能进入更高端体系,传统的“以产定销”已成过去及上游原材料价格持续上涨的背景之下,更将企业生存问题具象化为以下几点:

需直面问题:

1.如何满足敏捷供应链要求?

2.准时达交下,如何实现降库?

3.如何从研发开始质量策划?

4.如何实现闭环质量管理?

5.如何实现成本核算清晰、成本分析明确、成本管控有力?

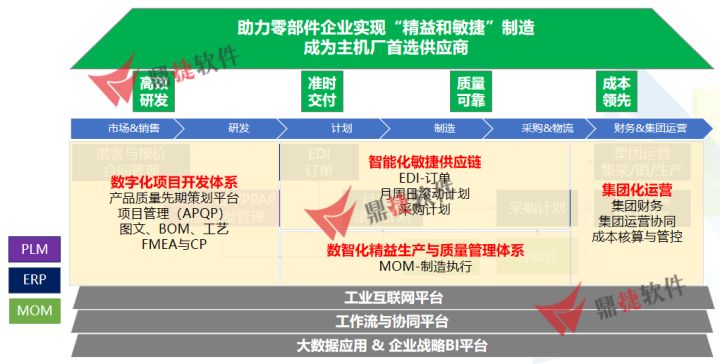

作为数字化转型专业服务商,鼎捷软件已深耕汽配行业40年,形成了整个供应链完整的解决方案,在通用体系、大众体系、福特体系、东南体系等已有600多家企业通过鼎捷的汽车零部件行业方案持续获益,立足自身服务经验,鼎捷软件认为汽车工业行业要实现准交降存,保持营收增长目标,做到准交降存是需要考虑的首要方向。

针对这一内容,鼎捷通过拆解准交降存议题指标树,拆解出缩周期、降库存这一目标下,主要需要提升计划编制能力、提升物流执行能力、提升生产执行能力、提升品质管控能力等关键部分,而其中的路径解法为:建体系、0缺料、缩周期。

第一步:建体系

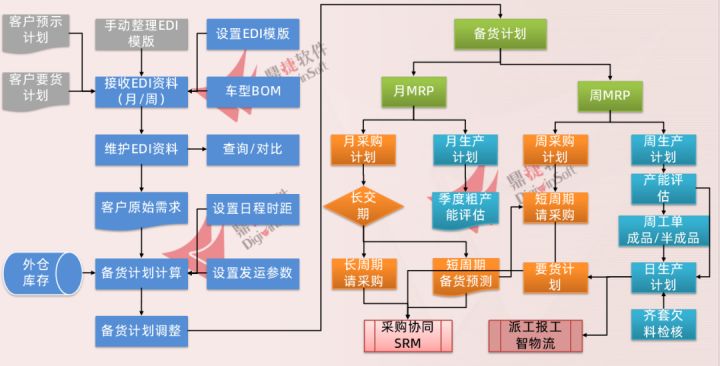

在整体解决路径中,建体系主要囊括备货计划制定、物料计划制定、日周计划制定等方面,这些计划以流程制度的形式确定下来,将为整体生产打下良好基础。

摆脱人工收集客户需求时的延时性、不准确性特征,EDI作为智能化工具,能将客户需求做及时响应。同时在外仓库存、备货计划等,系统也能提供有力支撑,支持工作的展开。

②PMC组织及机制建立

以PMC经理为中心,下设物控科、生管科、统计组、仓务科,各自负责相应职责,以实现责权明晰,环环相扣。

建立备货的机制与流程,当系统接收客户预示计划,会审核客户预示计划合理性,并通过格式整理修正客户预测数量到每日,直接对接客户EDI数据。结合外点仓库存、安全水位计算主需求计划,并调整系统中生成新版本的12周滚动主需求计划,以独立需求模式呈现。

梳理优化计划策略,以支撑物料计划制定合理;通过PDCA等原则,不断优化产销模式、存货策略;

根据独立需求以及安全库存跑MRP,成品工段粗产能计算,根据产能计算情况生成锁定的一周成品工单,根据成品工单以及安全库存跑MRP,半成品工段粗产能计算,根据产能计算情况生成锁定的一周半成品工单,根据生产协调会,检查工单是否具备实际开工条件、调整工单产量,根据周计划工单结合产能进行2天锁定日计划派发,派发过程考虑物料实际齐套情况,结合齐套数量进行派发,将锁定的工单清单导出来给到班组/或自动抛转到MES系统。

第二步:实现0缺料

JIT三级拉动模式

JIT生产方式的运作采用的是拉动式的控制系统,从市场需求出发,由市场需求信息决定产品组装,再由产品组装拉动零件加工。每道工序、每个车间都按照当时的需求向前一道工序、上游车间提出需求,发出工作指令,上游工序、车间完全按这些指令进行生产。整个过程相当于从后(工序)向前(工序)拉动,故这种方式被称为拉动式方法。简单的说,就是生产计划部门只制订最终产品计划(称为主生产计划),其他车间及工序根绝生产计划,按下游工序、车间的需求来制定生产计划,此方式的好处是信息流于物流是结合在一起的,而且在整个过程中不会产生多余的中间品,也不会产生等待、拖延等浪费。

智能物流应用

智能物流系统通过将条码、移动设备、ERP系统的有效串联,应用于制造业从采购、生产、仓储到发货等作业环节。提升生产现场效率、订单交付能力以及库存周转水准三大智能制造关键指标,为企业加速实现智能制造提振核心竞争力。PDA与ERP数据联动只需耗时3分钟、及时扫码信息看板实时推送、系统根据生产任务单自动生成领料单据,仓库扫码减料0差错。生产状况即时回报数据到系统,扫码质检节省往返时间……都将大大缓解缺料的问题。

三方库管理:

主机厂要货计划会同时更新到三方物流和零部件厂商,掌握三方物流实时库存,掌握三方物流实时库存异动,外购品及时入库物流仓,减少拣货搬运。

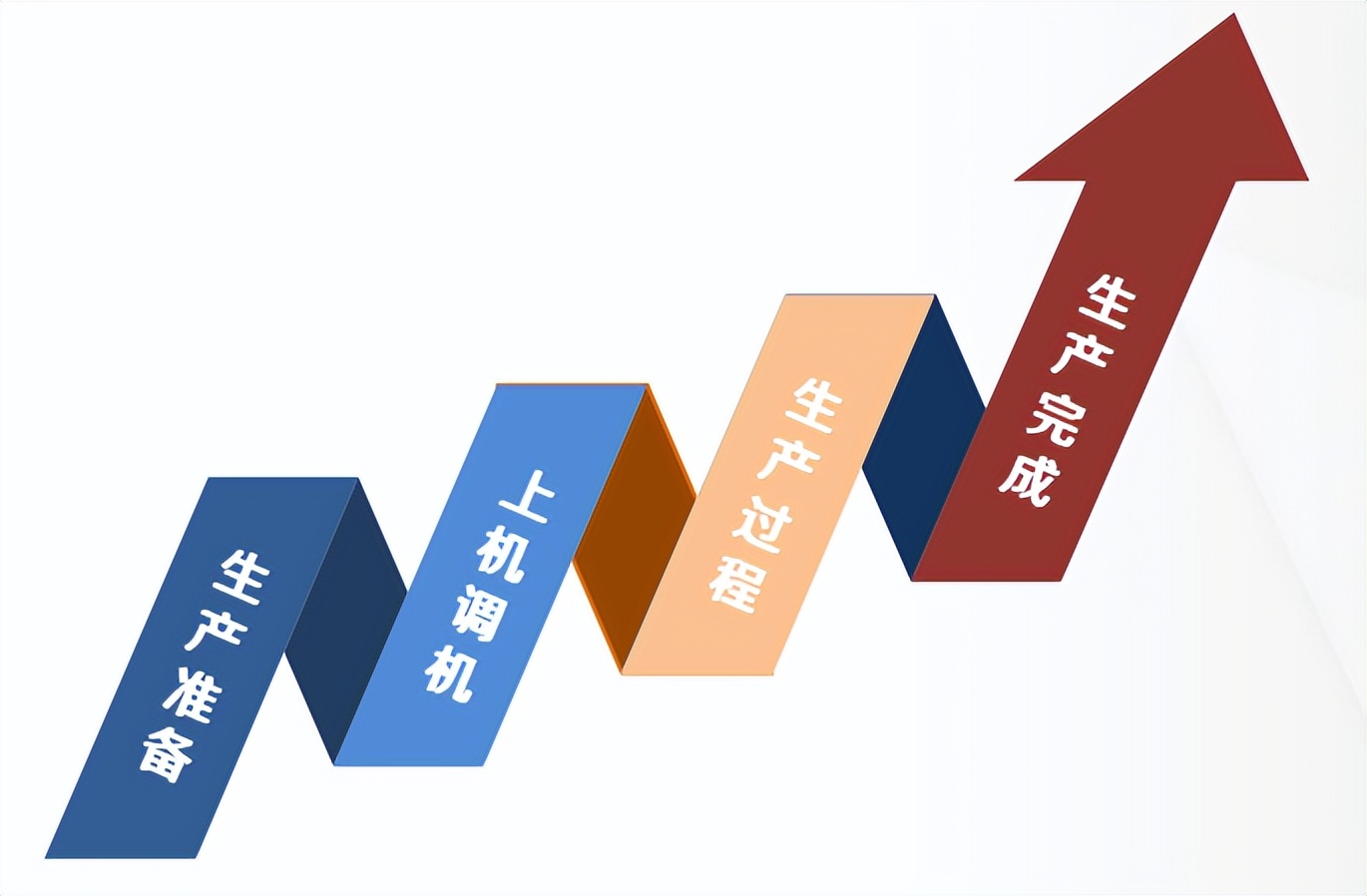

第三步:缩周期

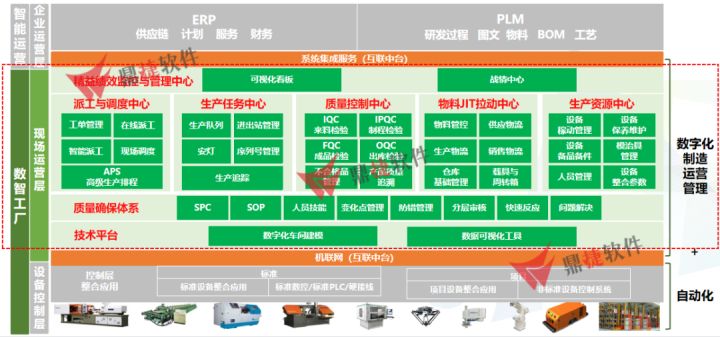

对于汽车零部件企业而言,需要以数据智能驱动车间协作,更需要全流程、全透明的信息贯穿运作全程。构建数字化车间,方能实现企业精益与敏捷制造。按照生产工序排程执行生产,通过设备数据采集平台,实时监控产线生产进度、物料消耗数量、设备OEE、品质直通率等,实现透明化生产;自动通知AGV配送物料,自动进行产品切换,自动通知人员/设备进行投料;实现快速换模及柔性生产。

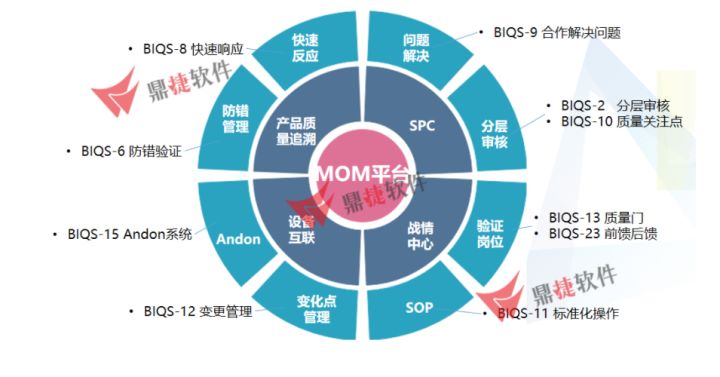

质量确保体系的在线化,将质量确保体系真正融入到生产执行系统,以提升不制造不良品的质量确保能力。

对于汽车零部件企业而言,研发、供应链、生产、质量、成本是关系到企业生存的关键,无论哪一环拖后腿都将对企业发展产生巨大的影响,同时这五大能力也是整车厂对供应商的关键考核指标。只有通过数字化手段,提供系统化工具,才能规范管理逻辑更好的执行和落地,助力企业管理方式全面变革。

作为汽车零部件行业智能化解决方案专家,鼎捷已有600+家客户的成功实施经验,从产业形态出发,紧贴汽配行业管理重点,从产品研发、生产制造到客户关系管理,助力企业打造全面数字化智造体系,搭建的MOM平台能够帮助汽车零部件企业打造全面数字化智造体系,实现质量可靠、持续改善、准时与敏捷交付、持续降低成本。

(鼎捷汽车零部件行业全面数智化解决方案)